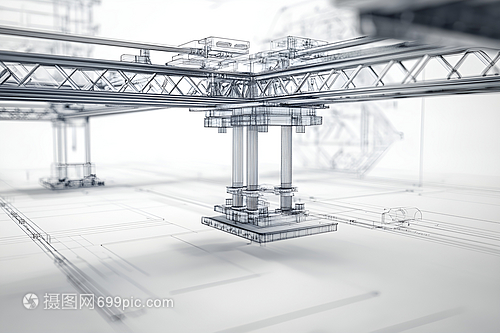

全金属3D打印制造 我国新一代载人飞船试验船返回舱大底框架结构的金属结构制造新篇章

在航天科技日新月异的今天,我国航天事业再次实现关键技术突破。新一代载人飞船试验船返回舱的大底框架结构,成功采用了全金属3D打印技术进行一体化制造,这标志着我国在航天器核心结构件的先进制造领域迈入了世界前列,为未来深空探测任务奠定了坚实的硬件基础。

返回舱是载人飞船在执行任务后安全返回地球的关键舱段,其大底框架结构直接承受再入大气层时的高温、高压和剧烈冲击,对材料的强度、耐热性、轻量化及结构完整性要求极高。传统制造方法通常涉及多个部件的锻造、机加工与焊接组装,工序复杂,周期长,且存在焊缝可能带来的潜在薄弱点。而全金属3D打印,特别是激光选区熔化(SLM)或电子束熔化(EBM)等技术,能够根据三维数字模型,通过逐层熔化金属粉末的方式,直接“生长”出高度复杂的整体结构。

应用于新一代试验船返回舱大底框架的金属3D打印制造,展现了多项显著优势:

它实现了结构一体化与轻量化设计。设计师可以突破传统工艺限制,采用仿生学点阵结构、拓扑优化等先进设计,在保证甚至提升力学性能的精准去除冗余材料,大幅减轻构件重量。对于航天器而言,每减轻一克重量都意义重大,能为载荷或燃料节省出宝贵空间。

提升了结构完整性与可靠性。一体化成型避免了焊缝、铆接等连接环节,减少了潜在的应力集中点和缺陷源,使框架的整体力学性能更加均匀和可预测,抗疲劳和抗冲击能力更强,从而显著提升了返回舱的安全边际。

缩短了研制周期并提高了材料利用率。3D打印技术将复杂构件的制造从漫长的多工序整合为近乎“一步到位”,快速响应设计迭代。近乎净成形的特点使得金属粉末未熔部分可回收再利用,材料浪费远低于传统切削加工,符合高效、绿色的现代制造理念。

此次成功应用,离不开高性能专用金属材料的研发。航天级钛合金、高强铝合金等材料经过特殊工艺处理,其打印后的制品在微观组织、力学性能(如强度、韧性、耐热性)方面均能满足极端太空环境的要求。整个制造过程依托于精密的过程监控与质量保障体系,包括在线监测、无损检测等技术,确保每一个打印层都符合严苛的航天标准。

新一代载人飞船试验船返回舱大底框架的全金属3D打印制造,不仅是一项具体产品的成功,更是我国航天制造模式的一次深刻变革。它验证了增材制造技术在承担关键航天结构件任务上的可行性与优越性,为后续更大型、更复杂的航天器结构制造开辟了新路径。随着材料科技的进步和工艺的不断优化,全金属3D打印必将在我国载人登月、深空站建设等宏伟航天工程中扮演更加核心的角色,持续推动中国航天制造向更智能、更高效、更可靠的方向飞跃。

如若转载,请注明出处:http://www.junba81.com/product/38.html

更新时间:2026-01-13 03:31:40